Qu'est-ce qu'un four de fusion à coque en acier?

Le nouveau four de fusion à coque en acier adopte une structure de cadre en acier, qui est composée d'un cadre fixe de four et d'un corps de four, et le cadre fixe de four et le corps de four adoptent une structure de squelette intégrale. La position d'inclinaison du corps du four est contrôlée par un système hydraulique, qui est réalisé par deux vérins hydrauliques des deux côtés du corps du four. Hauteur de bobine, rapport de diamètre approprié, facteur de puissance élevé, rendement électrique élevé.

Quel est le principe de fonctionnement du four de fusion à coque en acier?

Le four de fusion à coque en acier à fréquence intermédiaire adopte le principe de base du chauffage par induction, le «chauffage par induction» est la méthode d'induction électromagnétique pour générer un courant d'induction dans la charge elle-même pour chauffer la charge. La loi d'induction électromagnétique e=W* -D φ /dt est également utilisée.

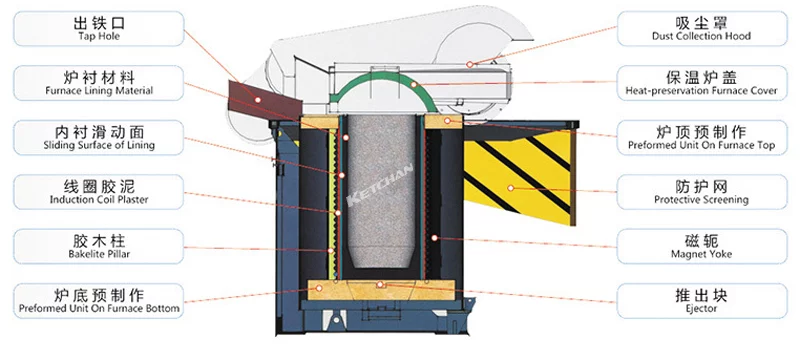

Quelle est la structure du four de fusion à coque en acier?

ZHENGZHOU KETCHAN Le four de fusion à coque en acier à moyenne fréquence est composé d'une armoire d'alimentation à moyenne fréquence, d'une banque de condensateurs de compensation, d'un corps de four à coque en acier, d'un câble de refroidissement par joug et eau magnétique, d'une station hydraulique, d'un boîtier de commande de four basculant, etc.

Quelles sont les applications du four de fusion à coque en acier?

Le four de fusion à coque en acier est principalement utilisé dans la fusion de l'acier, du fer, du cuivre, de l'aluminium et des alliages, avec une efficacité de fusion élevée, un bon effet d'économie d'électricité, une composition métallique uniforme, moins de perte de combustion, une élévation rapide de la température, un contrôle facile de la température et d'autres caractéristiques, adapté pour diverses occasions de fusion par induction de métaux.

Quels sont les avantages du four de fusion à coque en acier?

- Dans des conditions de travail normales, le four de fusion à coque en acier fait fondre le fer et la consommation d'énergie de la fusion de l'acier est de 550 à 600 KW.h par tonne ;

- Le facteur de puissance de l'ensemble du processus est maintenu au-dessus de 0.96, sans dispositif de compensation supplémentaire ;

- Contrôlez efficacement les harmoniques élevées, n'interférez pas avec les équipements électriques environnants, ne polluez pas le réseau électrique ;

- La gamme de fréquences est large et l'état de résonance optimal est toujours maintenu dans le processus de fusion.

- Mode de démarrage progressif à balayage sans tension, peut démarrer ou s'arrêter à tout moment dans n'importe quel état, sans impact sur l'alimentation;

- Fusion rapide, faible coût de production ; Faible pollution, conformément aux exigences nationales de protection de l'environnement ;

- Un four de fusion à coque en acier peut faire fondre le matériau métallique directement à partir du four froid, la solution peut être complètement vidée et il est pratique de remplacer le matériau de fusion.

- Réglage de la puissance flexible et pratique, réglage continu en douceur ; Température uniforme facile à contrôler, moins de perte de combustion par oxydation, composition métallique uniforme;

- La coque du four de fusion à coque en acier adopte une structure en acier ou un alliage d'aluminium moulé, qui couvre une petite surface. Le corps du four est facile à retourner et à vider, un four à déversement manuel, électrique et hydraulique peut être sélectionné;

- Dispositif d'alarme de four qui fuit, protection rapide et efficace de la sécurité des personnes et des équipements ;

- Le mécanisme d'éjection de la doublure du four, le remplacement de la doublure du four devient rapide et efficace, améliore l'efficacité de la production ;

- Large gamme d'adaptation de fréquence, fusion rapide, faible coût de production, température uniforme facile à contrôler ;

- Le corps du four est facile à retourner et à vider, et la composition du métal est uniforme.

- Petite zone d'occupation, traitement efficace des harmoniques élevées ;

- La stabilité du corps du four de fusion à coque en acier est bonne, ce qui est utile pour prolonger la durée de vie du revêtement du four.

- Faible bruit, bon environnement de travail ;

- Le rôle du four de fusion à coque en acier est ferme et pas facile à endommager, sécurité élevée;

- La connexion unique du câble refroidi à l'eau minimise le déplacement du câble refroidi à l'eau lors de l'inclinaison du four et améliore sa durée de vie ;

- La fonction du couvercle du four de fusion de l'acier est de minimiser les pertes de chaleur ;

- Selon les différentes exigences de diverses fusions de métaux, conception élaborée;

- Diverses spécifications de la bobine d'induction, sélection raisonnable de l'épaisseur et des spécifications de la paroi du tube de cuivre, afin d'améliorer le taux d'utilisation de l'énergie électrique ;

- La conception solide du support de bobine élimine la possibilité de court-circuit entre les tours, prolonge considérablement la durée de vie de la bobine d'induction;

- L'utilisation de matériaux isolants performants ;

- La bobine est recouverte de plus de 50 % de culasse magnétique pour réduire les fuites magnétiques ;

- Des anneaux de refroidissement sont utilisés en haut et en bas pour prolonger la durée de vie de la doublure.

- Le jeu entre les spires de la bobine d'induction est pratique pour l'entretien et propice à la libération de vapeur d'eau ;

- Pour améliorer l'environnement de travail, un dispositif de collecte de fumée peut être sélectionné.

Quelle est l'efficacité et la perte de fonctionnement du four de fusion à coque en acier?

- Perte de chaleur causée par la circulation du courant dans la bobine d'induction : la perte est absorbée par l'eau de refroidissement. Cette partie de la perte est la principale perte du système, qui est liée à la structure de l'inducteur, aux propriétés physiques de la charge et à la fréquence de chauffage. Le « rendement électrique » est couramment utilisé pour décrire cette perte. L'efficacité électrique est le rapport entre l'énergie transmise à la pièce chauffée et l'énergie que le capteur reçoit de la source d'alimentation.

- Perte de chaleur du four de fusion à coque en acier : la perte causée par la dissipation de chaleur de la pièce chauffée, qui vient juste après la perte d'inducteur. Cette perte est souvent décrite par le terme "efficacité thermique", qui est le rapport de la chaleur nette appliquée à la pièce à la chaleur totale reçue de la bobine d'induction.

- La perte de transmission du four de fusion à coque en acier : la perte causée par le câble et le bus de l'alimentation de conversion de fréquence à la charge, généralement de 2 % à 7 %.

Tour de refroidissement d'accompagnement pour four de fusion à carapace d'acier