Ce test de processus est dans les conditions de production existantes, sur l'arbre à cames dont le rayon du cercle de base est R80mm, en utilisant le capteur de profilage, sur le KGPS-250kW alimentation moyenne fréquence et KQCJC-1500 Machine-outil de durcissement CNC produit par notre société. Les profils de came de la section d'arbre à cames d'injection de carburant et des sections d'arbre à cames d'admission et d'échappement sont trempés par induction. Grâce à l'optimisation du capteur et du contrôle du processus, les problèmes de profondeur de la couche durcie (la profondeur de la couche supérieure de l'ascenseur est trop profonde et la profondeur de la couche du cercle de base est trop faible), la zone molle dans la zone de transition, et la surchauffe et la fissuration du haut de l'ascenseur sont résolues.

1. Exigences techniques des pièces

(1) Composition chimique Le matériau des pièces de l'arbre à cames est le 50CrMo4 (grade allemand 1.7228) et sa composition chimique est indiquée dans le tableau 1.

| Tableau 1 : Composition chimique de l'acier 50CrMo4 (fraction massique) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| Élément | C | Si | Mn | Cr | Mo | P | S | Fe |

| La valeur de mesure | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | Excédent |

| Norme DIN 10083 | 0.46 ~ 0.54 | ≤ 0.40 | 0.50 ~ 0.80 | 0.90 ~ 1.20 | 0.15 ~ 0.30 | ≤ 0.035 | ≤ 0.035 | Excédent |

(2) Exigences techniques pour la trempe de l'arbre à cames La profondeur de la couche durcie sur le profil de la came est de 5.5 à 8.5 mm et la dureté de surface est de 60 à 64HRC.

2. Description du problème et solutions

La profondeur de la couche durcie et la dureté de surface du durcissement par induction varient en fonction de la fréquence, de la forme et de la taille de l'inducteur, du matériau, de la forme et de la taille des pièces traitées, de la structure de la matrice avant le traitement, de la méthode de chauffage, du temps de chauffage, du liquide de refroidissement. Les principaux facteurs comme le type et la méthode de refroidissement varient.

Habituellement, lorsque la surface de la came de l'arbre à cames est trempé par induction, la profondeur de la couche durcie au niveau de la pointe du lobe de came est trop profonde, et la profondeur de la couche durcie au niveau du cercle de base de la came est faible ; Problèmes de qualité tels que l'uniformité et les fissures de trempe. À cette fin, nous prenons les mesures suivantes pour résoudre les problèmes éventuels mentionnés ci-dessus.

- Optimisation de la structure des inducteurs

La structure du capteur comprend principalement le diamètre intérieur du cercle effectif du capteur (déterminant l'écart avec la pièce), la hauteur et l'angle de pulvérisation.

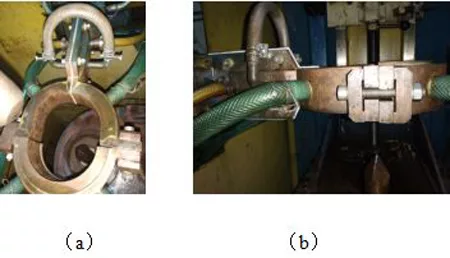

Selon la forme de la pièce, notre société confie à un fabricant de capteurs professionnel la réalisation d'un capteur de profilage spécial, notamment pour augmenter la hauteur des deux côtés du cercle de base du capteur d'environ 4 mm ; pour s'assurer que l'écart entre le cercle effectif et la pièce est de 5-6 mm (voir Figure 1). Grâce à la conception améliorée de l'espace intérieur et de la hauteur de l'inducteur, l'uniformité de chauffage de l'inducteur est améliorée et la profondeur de la couche durcie est efficacement garantie.

Figure 1 Structure de l'inducteur

- Sélection des paramètres électriques

Le choix de la fréquence d'alimentation du chauffage de l'arbre à cames dépend principalement de la forme géométrique de la came et de la profondeur de la couche chauffante. Dans le chauffage par induction, une fois la surface chauffée, la chaleur est rapidement conduite de la surface vers l'intérieur de la pièce. La profondeur réelle de chauffage est déterminée par le temps de chauffage, la densité de watt et la fréquence. La profondeur à laquelle le courant pénètre dans la surface de la pièce est principalement liée à la fréquence du courant.

Combiné avec les conditions réelles de l'équipement d'essai, considérant que la profondeur de la couche durcie est profonde, le chauffage par induction est effectué par conduction. Selon les exigences techniques des pièces, le rapport entre la profondeur de la couche chauffante et la fréquence de l'équipement utilisé, la fréquence est choisie entre 4.5 et 5.5 kHz. Selon la forme structurelle de la pièce, le rapport de transformation du transformateur à l'extrémité de sortie de l'alimentation est de 14:1. Après optimisation du processus, la tension de fréquence intermédiaire est de 550-600V, la tension continue est de 475-500V, le courant continu est de 220-240A et la puissance est de 90-100kW. La tension et le courant utilisés dans le processus d'origine sont relativement élevés, ce qui entraîne une surchauffe locale et même la fissuration de certaines pièces.

- Contrôle du processus de trempe

(1) Positionnement du chauffage Étant donné que le chauffage et la trempe de l'arbre à cames doivent contrôler avec précision la position de chauffage, les exigences pour les trous centraux aux deux extrémités de la pièce pendant l'usinage sont relativement élevées. Si la forme et la profondeur du trou supérieur ne sont pas normalisées, cela affectera directement la position de positionnement du chauffage par induction et affectera la qualité de la trempe.

(2) Lorsque l'écart entre l'inducteur et la pièce est éteint, la came est placée verticalement. Nous optimisons la hauteur de part et d'autre du cercle de base de l'inducteur de 4mm et optimisons les écarts axiaux et radiaux entre l'anneau effectif de l'inducteur et la pièce. Contrôle raisonnable. L'écart entre le capteur et la pointe de la came est ajusté de l'original de 7.5 mm à 10 mm, l'écart entre le capteur et la partie de levage de la came est ajusté de l'original de 6 mm à 4.5 mm, et l'écart entre le cercle de base de la came du capteur est ajusté de 7.5 mm d'origine à 5 mm de sorte que la température de chauffage de la came a tendance à être uniforme, et la différence excessivement grande dans la profondeur de la couche durcie et les problèmes de qualité de la courroie souple dans la zone de transition sont évités.

(3) Refroidissement moyen Si la concentration, la température, le temps de refroidissement, l'angle de pulvérisation et la pression de pulvérisation du liquide de refroidissement de trempe ne sont pas correctement contrôlés, il est facile de provoquer des défauts de qualité tels que la fissuration de trempe des pièces, des courroies souples et le pelage de bords et coins. Grâce à des tests, nous utilisons un milieu de trempe soluble dans l'eau AQ251 avec une concentration de 10% à 12%, une température de fonctionnement de 20 à 30 ° C et une pression de pulvérisation de 1.2 MPa, ce qui élimine efficacement les défauts ci-dessus.

3. Vérification du processus

- Inspection en profondeur de la couche durcie

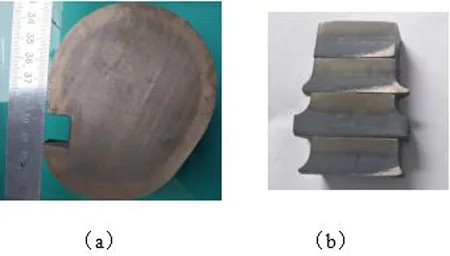

Couper le fil sur l'arbre à cames après induction durcissante le long de la section transversale du profil de came et effectuer une coupe axiale en fonction du lobe de came, de la portance, du cercle de base, de la chute et d'autres parties, meuler la couche affectée par la coupe du fil, puis passer à travers 3 % à 5 % d'acide nitrique la corrosion par l'alcool, le profil de la couche durcie par induction est illustré à la figure 2, et la profondeur de la couche durcie (méthode de dureté) et les tests de dureté de surface sont indiqués dans le tableau 2. La profondeur de la couche durcie de l'arbre à cames après trempe répond à la exigences du processus, la profondeur de couche est uniforme et aucune bande souple n'est trouvée.

Figure 2 Coupe de l'arbre à cames après trempe par induction

| Tableau 2 : Épaisseur de couche durcie et dureté de surface | |||||

|---|---|---|---|---|---|

| Élément de mesure | Les pré-requis techniques | Les pointes de l'arbre à cames | "Sinus Lift" | Cercle de base | Goutte |

| Profondeur du boîtier/mm | 5.5 ~ 8.5 | 7.0 ~ 7.9 | 6.8 | 6.6 | 6.5 ~ 6.7 |

| Dureté de la surface | 60 ~ 64 | 60.5 ~ 64 | 60.5 ~ 63.5 | 61.5 ~ 63 | 61 ~ 63.5 |

- Trempe à basse température et inspection par particules magnétiques

Après trempe par induction, effectuer le premier revenu à basse température en 1 heure puis effectuer le deuxième revenu après refroidissement à température ambiante. Les deux processus de trempe à basse température sont de 140 ℃ × 4.5 h et le refroidissement à l'air; le revenu à basse température est de réduire la contrainte de trempe et empêche la fissuration. Aucune surchauffe et fissuration des bords et des coins n'ont été trouvées dans l'arbre à cames trempé, et aucune marque magnétique défectueuse n'a été trouvée après l'inspection par magnétoscopie.

Les résultats montrent que grâce à l'amélioration du processus de trempe, les problèmes de qualité dans la trempe par induction à moyenne fréquence de l'arbre à cames sont essentiellement résolus.

4. Conclusion

(1) Grâce à l'optimisation de la structure du capteur et au contrôle précis de la position de chauffage, la température de trempe et la profondeur de la couche durcie au niveau du cercle de base peuvent être augmentées, tandis que la température de trempe et la profondeur de la couche durcie à la pointe de la came peut être réduite, assurant efficacement la profondeur de la couche durcie.

(2) En contrôlant raisonnablement les écarts axiaux et radiaux entre le cercle effectif de l'inducteur et les pièces, la température de chauffage de la came a tendance à être uniforme et la température de base causée par la différence de température excessive entre le haut de l'ascenseur et le cercle de base est évité La différence de profondeur entre le cercle et la partie de levage de la came est trop grande et la qualité de la courroie souple dans la zone de transition.

(3) En contrôlant efficacement la concentration, la température, le temps de refroidissement et la pression de pulvérisation du milieu de refroidissement de trempe, les défauts de qualité tels que la fissuration de trempe, les bandes molles et le décollement des bords et des coins des pièces sont réduits.