KETCHAN Induction recherche la technologie de chauffage par induction depuis 2000 et possède plus de 15 ans d'expérience dans la production de fours de fusion par induction. Nous avons une usine de 8000 290 m². L'équipe compte 15 personnes dont 35% sont titulaires d'un doctorat. 10% sont dans notre entreprise depuis plus de XNUMX ans.

KETCHANLa plage de puissance des fours de fusion à induction est de 15 kW à 3000 2000 kW, la température maximale peut atteindre 3 5 ℃ et la puissance de chaque four est de XNUMX kg à XNUMX tonnes (différents métaux auront des puissances différentes).

KETCHANLes fours de peuvent être utilisés pour faire fondre des métaux précieux tels que l'or, l'argent et le platine dans les bijouteries, pour fondre des métaux à point de fusion élevé tels que les alliages de titane, les alliages de magnésium et les alliages de nickel dans les laboratoires, ainsi que pour recycler et couler du cuivre. , le fer, l'aluminium et l'acier dans l'industrie lourde.

KETCHAN Induction se concentre sur la production de produits respectueux de l'environnement, économes en énergie et de haute sécurité pour nos clients afin d'aider chaque utilisateur à améliorer l'environnement de production et à augmenter la productivité.

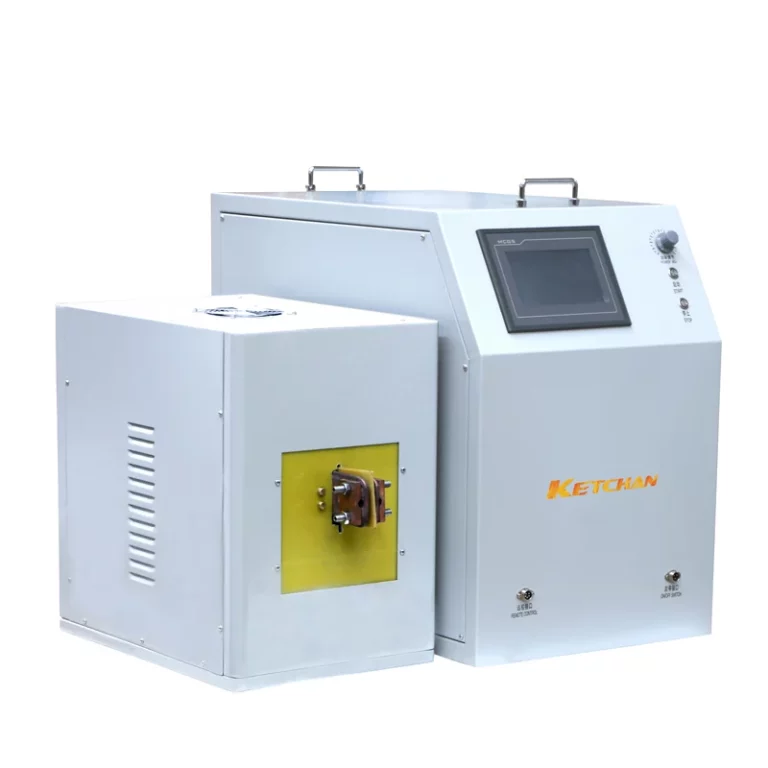

Fours de fusion par induction à vendre

Four de fonte à induction

1 Digital induction melting furnace

2 Fast induction melting speed

3 Good working environment

4 Can 24 hours continuous working

5 High

Four de fusion à induction IGBT

1 Siemens IGBT induction melting furnace

2 High melting temperature smart controller

3 Perfect self protection functions

4 One button operation

5

Four de fusion basculant hydraulique

1 Large capacity high toughness furnace design

2 Strong customization capabilities to meet a variety of needs

3 This hydraulic tilting melting furnace that can pour

Four à induction moyenne fréquence

1 IGBT medium frequency induction furnace

2 Frequency range from 0 1 20KHZ

3 Mostly used in metal forging and melting

4 Match temperature

Four de fusion à induction moyenne fréquence

1 Medium frequency induction melting furnace

2 Induction control melting temperature

3 Electromagnetic stirring function

4 Fast melting speed uniform melting result

Four de fonte à induction

1. Four de fusion à induction numérique.

2. Vitesse de fusion par induction rapide.

3. Bon environnement de travail.

4. Peut 24 heures de travail continu.

5. Température de fusion élevée 1500 degrés.

6. A la certification CE, SGS et ISO.

Four de fusion à induction IGBT

1. Four de fusion par induction Siemens IGBT.

2. Température de fusion élevée, contrôleur intelligent.

3. Fonctions d'autoprotection parfaites.

4. Fonctionnement à un bouton.

5. 24 heures de travail continu.

6. Fabricant qualifié, service après-vente parfait.

Four de fusion basculant hydraulique

1. Conception de four à grande capacité et haute ténacité.

2. Fortes capacités de personnalisation pour répondre à une variété de besoins.

3. Ce four de fusion basculant hydraulique qui peut verser complètement le liquide sans toucher le creuset.

4. Contrôle numérique, stabilité du système. Conception modulaire, maintenance simple.

5. Pas de flamme, chauffage par induction métallique, économie d'énergie.

Four de fusion à induction moyenne fréquence

1. Four de fusion à induction à moyenne fréquence.

2. Température de fusion du contrôle par induction.

3. Fonction d'agitation électromagnétique.

4. Vitesse de fusion rapide, résultat de fusion uniforme.

5. Petit volume, longue durée de vie.

6. Avec CE, SGS, Certification ISO.

Four à induction haute fréquence

1. Four à induction haute fréquence IGBT.

2. Vitesse de chauffage rapide, faible tension de démarrage.

3. Niveau de puissance réglable, applications étendues.

4. Plus de 20 ans de fabricant d'induction.

5. Prise en charge de la personnalisation de différents niveaux de tension.

6. Avec les certifications CE, SGS, ISO.

Conseils techniques gratuits. L'équipe d'ingénieurs expérimentés est prête pour vous!

Fonctionnalités:

- Taux de fusion plus rapide: Les fours de fusion par induction peuvent chauffer rapidement le métal jusqu'à son point de fusion en induisant un champ magnétique oscillant qui génère un champ électromagnétique à l'intérieur du métal. Cela provoque des courants de Foucault qui chauffent le métal par chauffage Joule et hystérésis magnétique.

- Plus économe en énergie: Les fours de fusion par induction ne nécessitent pas de source de chaleur externe, telle qu'une flamme ou un arc, pour faire fondre le métal. Cela réduit la perte d'énergie et la consommation de carburant par rapport à d'autres méthodes de fusion.

- Plus de précision et d'exactitude: Les fours de fusion par induction peuvent contrôler la composition et la qualité du métal en ajustant la fréquence, la puissance et la durée du courant électrique. Ils peuvent également éliminer les impuretés et les éléments indésirables du métal en créant un vide ou une atmosphère de gaz inerte.

- Meilleur contrôle de la température: Les fours de fusion par induction permettent de réguler la température du métal en faisant varier l'intensité du courant électrique. Ils peuvent également empêcher la surchauffe et l’oxydation du métal en maintenant une basse pression ou un environnement gazeux protecteur.

- Plus facile à utiliser: Les fours de fusion par induction sont simples et pratiques à utiliser, car ils ne nécessitent pas d'équipement complexe ni d'opérateurs qualifiés. Ils peuvent être automatisés et contrôlés à distance à l’aide de capteurs et de systèmes informatiques.

- Utilisation plus sûre: Les fours de fusion par induction ne produisent pas de flammes, d'étincelles ou d'émissions nocives pouvant présenter un incendie ou un danger pour la santé. Ils réduisent également les niveaux de bruit et de vibrations pouvant affecter les travailleurs et l’environnement.

- Émettre moins de pollution: Les fours de fusion par induction ne génèrent pas de fumée, de poussière ou de scories pouvant contaminer l'environnement. Ils réduisent également les émissions de gaz à effet de serre et l'empreinte carbone du processus de production de métaux.

- Nécessite moins d'entretien: Les fours de fusion par induction comportent moins de pièces mobiles et s’usent moins que les autres types de fours de fusion. Ils ont également une durée de vie plus longue et un coût d’exploitation inférieur.

Équipement optionel

- Interrupteur au pied: Il s'agit d'un dispositif qui permet à l'opérateur de contrôler l'alimentation électrique de la machine de fusion par induction à l'aide de son pied. Il peut améliorer la sécurité et la commodité du processus de fusion, ainsi qu’empêcher l’activation ou la désactivation accidentelle de la machine.

- Câbles flexibles sur mesure: Ce sont des câbles qui relient l’alimentation et la bobine d’induction. Ils peuvent être personnalisés pour avoir différentes longueurs, diamètres et matériaux isolants, en fonction des besoins de l'application. Ils peuvent également résister à des températures et des courants élevés, tout en offrant flexibilité et durabilité.

- Système d'eau de refroidissement: Il s'agit d'un système qui fait circuler de l'eau à travers l'alimentation électrique et la bobine d'induction pour les refroidir et éviter la surchauffe. Il peut également éliminer toutes impuretés ou débris de l’eau pour garantir des performances et une longévité optimales de l’équipement.

- Système de chargement et de déchargement automatique: Il s'agit d'un système qui utilise des dispositifs mécaniques ou pneumatiques pour charger et décharger le métal ou l'alliage dans et hors de la machine de fusion par induction. Cela peut augmenter la productivité et l’efficacité du processus de fusion, ainsi que réduire le coût de la main-d’œuvre et les erreurs humaines.

- Système de convoyeur : Il s'agit d'un système qui transporte le métal ou l'alliage d'une étape à l'autre du processus de fusion. Il peut s'agir de courroies, de rouleaux, de chaînes ou d'autres mécanismes qui déplacent le matériau le long d'un chemin prédéfini. Il peut également se synchroniser avec d’autres équipements pour assurer un fonctionnement fluide et continu.

- Système de contrôle à distance CPL: Il s'agit d'un système qui utilise un contrôleur logique programmable (PLC) pour surveiller et contrôler les paramètres et les fonctions de la machine de fusion par induction. Il peut communiquer avec des capteurs, des actionneurs, des écrans et d'autres appareils pour ajuster la puissance, la fréquence, la température, la pression, le temps et d'autres variables du processus de fusion. Il peut également stocker des données, effectuer des diagnostics et afficher des alarmes ou des avertissements.

Applications

- Monnaie d'investissement: Il s'agit d'un processus de création de pièces métalliques en versant du métal en fusion dans un moule réalisé à partir d'un modèle en cire. Les fours de fusion par induction peuvent assurer un contrôle précis de la température et une fusion rapide des métaux pour ce processus.

- Fusion et affinage de métaux précieux: Il s'agit d'un processus d'extraction et de purification de métaux tels que l'or, l'argent, le platine et le palladium à partir de minerais ou de déchets. Les fours de fusion par induction peuvent offrir un rendement élevé, une faible contamination et une opération facile pour ce processus.

- Fusion du cuivre: Il s'agit d'un processus de production de cuivre à partir de matières premières telles que du minerai de cuivre, des débris de cuivre ou des alliages de cuivre. Les fours de fusion par induction peuvent offrir une densité de puissance élevée, un chauffage rapide et une répartition uniforme de la température pour ce processus.

- Fabrication d'alliage: Il s'agit d'un processus de création de nouveaux métaux ou alliages en mélangeant différents éléments ou métaux dans des proportions spécifiques. Les fours de fusion par induction peuvent offrir un contrôle précis de la composition, un mélange homogène et une oxydation réduite pour ce processus.

- Fusion de l'aluminium : Il s'agit d'un processus de production d'aluminium à partir de matières premières telles que la bauxite, l'alumine ou les déchets d'aluminium. Les fours de fusion par induction peuvent offrir une faible consommation d'énergie, une productivité élevée et un respect de l'environnement pour ce processus.

- Fusion par induction sous vide: est utilisé pour produire des métaux et des alliages avec des points de fusion élevés et des propriétés spéciales, et est utilisé pour produire de petits lots de métaux ou d'alliages de haute qualité et flexibilité.

Secteurs

Recyclage et refonte de la ferraille et de l'acier

La fusion par induction offre également un rendement élevé, une faible consommation d'énergie et un chauffage rapide par rapport aux autres méthodes de fusion. Produit moins de poussière, de CO2, de NOx et de scories que les autres procédés de fabrication de l'acier. Peut fournir un mélange homogène, une oxydation réduite et un durcissement superficiel du métal. Meilleure qualité et performances des produits finaux.

Recyclage et refonte du cuivre, du laiton et du bronze

Ces métaux ou alliages sont hautement conducteurs et sont souvent utilisés pour le câblage électrique, les tuyaux ou à des fins décoratives. Un effet de brassage naturel est produit dans le métal en fusion en raison de la force électromagnétique. Le four de fusion par induction peut fournir à ces métaux un chauffage rapide et uniforme, un contrôle métallurgique et thermique précis et un processus respectueux de l'environnement.

Expérience d'alliage avec fusion par induction

Fournit un contrôle précis de la température, un chauffage rapide, un mélange homogène et une oxydation réduite. Créer de nouveaux alliages en mélangeant différents éléments ou métaux dans des proportions précises. Produire des alliages à points de fusion élevés et aux propriétés particulières, comme les superalliages de titane, de nickel, de tungstène, de molybdène, de Co-Al-W, etc. Extraire et purifier des métaux précieux comme l'or, l'argent, le platine et le palladium à partir de minerais ou de déchets.

Purification et refonte des métaux précieux

Or, argent, platine et palladium : les creusets conducteurs en graphite, carbure de silicium ou mélanges de graphite, ou les creusets isolants en matériaux céramiques conviennent à l'extraction et à la purification de ces métaux précieux à partir de minerais ou de débris, généralement par fusion par induction.

QFP

Quels métaux peuvent être fondus par induction ?

Selon nos recherches, fusion par induction peut être utilisé pour chauffer et fondre divers métaux et alliages, ferreux et non ferreux. Voici quelques exemples de métaux pouvant être fondus par induction :

- Or, argent, platine et palladium

- Cuivre, laiton et bronze

- Fer et acier

- Aluminium et ses alliages

- Titane et ses alliages

Il existe également d'autres métaux ou alliages qui peuvent être fondus par induction, tels que le nickel, le zinc, le plomb, l'étain, le magnésium, le cobalt, le tungstène, le molybdène, etc. La fusion par induction peut être utilisée pour créer de nouveaux alliages en mélangeant différents éléments ou métaux de manière spécifique. proportions.

Comment choisir le bon four de fusion à induction ?

Choisir le bon four de fusion par induction est une décision importante pour toute fonderie qui souhaite utiliser cette méthode de chauffage et de fusion de métaux ou d'alliages. Il y a plusieurs facteurs à prendre en compte lors de l’achat ou de la sélection d’un four de fusion à induction, tels que :

- La taille et la capacité du four : Les fours de fusion par induction sont disponibles en différentes tailles, allant du petit au grand. En fonction de la taille de votre fonderie, vous devez sélectionner un four à induction d'une capacité qui atteint ou dépasse la quantité de métal que vous souhaitez fondre³. En règle générale, les fours à induction occupent moins d’espace et conviennent donc à une utilisation dans les fonderies de toutes tailles.

- Le type et la fréquence du four : Il existe deux types fondamentaux de fours de fusion à induction : sans noyau et à canal. Les fours sans noyau utilisent une bobine de tube de cuivre qui entoure le creuset et crée un champ électromagnétique qui chauffe et fait fondre le métal. Les fours à canaux utilisent une boucle de métal en fusion qui entoure un noyau de fer et agit comme une bobine secondaire qui transfère la chaleur au creuset. Les fours sans noyau sont plus flexibles et peuvent fondre divers métaux et alliages, tandis que les fours à canaux sont plus efficaces et peuvent fondre de grandes quantités de métaux à haute conductivité¹. La fréquence du four fait référence au nombre de cycles par seconde du courant alternatif qui traverse la bobine. La fréquence peut aller de faible (50 ou 60 Hz) à élevée (jusqu'à 10 kHz). La fréquence affecte la profondeur de pénétration, l’agitation et la vitesse de chauffage du métal. Généralement, des fréquences plus élevées sont utilisées pour les fours plus petits et des fréquences plus basses sont utilisées pour les fours plus grands.

- La puissance et la consommation d'énergie du four : La puissance du four fait référence à la quantité d'énergie électrique qui est convertie en énergie thermique pour la fusion. La puissance peut être mesurée en kilowatts (kW) ou en mégawatts (MW). La puissance affecte la vitesse de fusion, la productivité et la qualité du métal. La consommation d'énergie du four fait référence à la quantité d'énergie électrique utilisée par unité de poids de métal fondu. La consommation d'énergie peut être mesurée en kilowattheures par tonne (kWh/t) ou en mégajoules par kilogramme (MJ/kg). La consommation d'énergie affecte les coûts d'exploitation, l'efficacité et l'impact environnemental du four. Généralement, les fours de fusion par induction ont une consommation d'énergie inférieure à celle des autres types de fours, tels que les fours à arc ou à gaz.

- La durabilité et l’entretien du four : La durabilité du four fait référence à la durée pendant laquelle le four peut durer et fonctionner de manière fiable dans des conditions difficiles. La durabilité dépend de la qualité des matériaux, des composants et de la conception du four. L'entretien du four fait référence à la fréquence et à la facilité avec laquelle le four doit être réparé, nettoyé ou remplacé. L'entretien dépend de l'usure, de la corrosion et de la contamination du four. Généralement, les fours de fusion par induction ont une durabilité élevée et nécessitent peu d'entretien par rapport à d'autres types de fours, tels que les fours à arc ou à gaz.

- Les normes de sécurité et environnementales du four : La sécurité du four fait référence à la manière dont le four protège les opérateurs, les travailleurs et l'équipement contre les dangers potentiels, tels que les chocs électriques, les explosions, les déversements ou les brûlures. La sécurité dépend des caractéristiques, des commandes et des procédures du four. Les normes environnementales du four font référence à la manière dont le four réduit ou élimine les émissions nocives, les déchets ou les bruits pouvant affecter la santé ou la qualité de vie des personnes ou des animaux. Les normes environnementales dépendent de la réglementation, des technologies et des pratiques du four. Généralement, les fours de fusion par induction ont des normes de sécurité et environnementales élevées par rapport à d'autres types de fours, tels que les fours à arc ou à gaz.

Comment entretenir les fours de fusion à induction ?

- Inspection et remplacement des revêtements réfractaires du four, qui protègent le serpentin du métal en fusion et de la chaleur. Les revêtements réfractaires peuvent s'user avec le temps et provoquer des fuites ou des défauts à la terre. La fréquence d'inspection et de remplacement dépend du type et de la température du métal en fusion.

- Vérification et nettoyage du système de refroidissement par eau, qui évite la surchauffe de la bobine d'induction et d'autres composants. Le système de refroidissement par eau doit être exempt de saleté, de tartre, de corrosion et de fuites1. La qualité de l’eau, le débit et la pression doivent également être surveillés et ajustés si nécessaire.

- Test et calibrage du système de détection des défauts à la terre, qui protège l'opérateur et l'équipement des chocs électriques. Le système de détection des défauts à la terre doit être suffisamment opérationnel et sensible pour détecter tout courant de fuite dans le circuit d'induction. Le système de détection des défauts à la terre ne doit jamais être contourné ou désactivé, car cela peut présenter un grave danger pour la sécurité.

- Examiner et réparer la bobine d'induction qui génère le champ électromagnétique qui chauffe le métal. La bobine d'induction doit être exempte de fissures, de cassures ou de déformations pouvant affecter ses performances ou son efficacité. Les connexions de la bobine, l'isolation et les supports doivent également être vérifiés pour déceler tout dommage ou usure.

Voici quelques-unes des tâches de maintenance préventive de base pour les machines de fusion par induction. Pour des informations plus détaillées, vous pouvez vous référer à KETCHANManuel du four de fusion à induction.